Il gruppo Eurofibre: il ciclo produttivo di Marcon (VE)

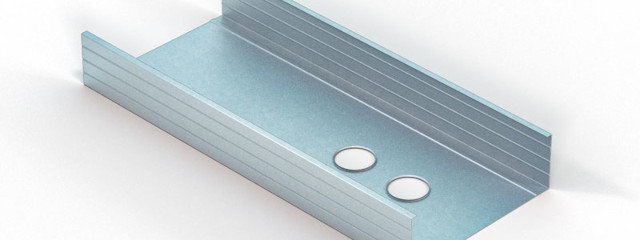

Eurofibre S.p.A., a partire dalla sua fondazione avvenuta nel 1981, ha costantemente implementato la tecnologia produttiva della propria filiera produttiva per la realizzazione di isolanti in lana di vetro destinati al mercato edile e anche industriale, con una distribuzione di respiro nazionale ed europea.

Lo stabilimento di Marcon, in provincia di Venezia, che copre una superficie di oltre 23.000 mq si sviluppa su più aree, coperte e non, così distribuite:

dove:

– M1e M2 sono le aree destinate alla produzione;

– mentre M3, M4, M5 e M8 sono quelle riservate allo stoccaggio e alla spedizione dei prodotti.

La lana di vetro viene prodotta portando a fusione a una temperatura di 1.400 °C (in un forno alimentato a gas metano ed energia elettrica) una miscela vetrificabile (vetrificante, fondente e stabilizzante) che successivamente, attraverso il processo di fibraggio, viene convertita in fibre di diametro costante e assenza di particelle non fibrate.

In particolare la composizione vetrificabile è prodotta a partire da 3 elementi:

- un vetrificante costituito da silice sotto forma di sabbia,

- un fondente rappresentato dal carbonato di sodio, che permette di diminuire la temperature a cui fonde ?la silice,

- uno stabilizzante composto dal carbonato di calcio e magnesio (dolomite), il cui compito è quello di ?dare al vetro una elevata durata nel tempo.

Prima dell’avvio al forno fusorio e al fine di ottenere fibre sottili (che comportano ottimi coefficienti di conducibilità termica) ed elastiche (che permettono ai prodotti di essere sottoposti ad elevati ratei di compressione garantendo lo spessore nominale richiesto al momento dell’impiego) è necessaria una preparazione particolare della composizione vetrificabile:

macinazione delle materie prime per ottenere la necessaria granulometria,

- immagazzinaggio in silos,

- controlli fisico-chimici,

- mescolazione perfettamente omogenea.

La composizione viene così avviata alla fase di fibraggio, costituita da un macchinario dotato di un piatto forato attraverso il quale, per forza centrifuga si forma la fibra; la stessa, mediante un flusso di aria calda ad alta pressione viene stirata verso il basso nella camera di formatura.

Inoltre durante la fase di fibraggio viene aggiunto il legante (di tipo organico od inorganico) che permette di tenere insieme le fibre fino a formare un materassino continuo.?La tipologia di legante determina alcune caratteristiche finali del materiale quali la reazione al fuoco e la resilienza (capacità di tornare allo spessore nominale dopo la compressione ricevuta ai fini dell’imballo). La fibra di vetro con il legante viene raccolta in una camera detta di “formatura”; essa è caratterizzata da un tappeto mobile avente una determinata larghezza. Variando la velocità del tappeto, risulta possibile determinare il peso a m2 della fibra che forma il materassino.

Proseguendo il materassino passa attraverso un forno di asciugatura. In tale “stufa” un flusso di aria calda fa evaporare l’acqua che consente l’applicazione del legante alla fibra, polimerizzando lo stesso. In tale fase si determina anche lo spessore del manufatto, grazie alla distanza, regolabile, tra il tappeto superiore (mobile) e quello inferiore (fisso) della stufa.

All’uscita della stufa di polimerizzazione, il prodotto possiede tutte le caratteristiche fisiche (densità, conducibilità termica, resistività al flusso dell’aria, spessore, quantità di legante), subendo, qualunque sia la destinazione finale (edilizia o industria):

- il rifilo dei bordi per mezzo di apposite frees. Gli scarti vengono recuperati automaticamente e re-imessi nel processo produttivo;

- l’applicazione dei rivestimenti (carta, alluminio, tessuti di vetro ecc) per mezzo di colle tipo hot melt o viniliche (per ragioni di sicurezza non vengono utilizzate colle a solventi);

- il taglio longitudinale e/o trasversale in base alle misure richieste.

Le fonti energetiche che alimentano il ciclo produttivo sono principalmente:

- il gas metano che alimenta principalmente il forno fusorio, le macchine di fibraggio e la stufa di polimerizzazione,

- e l’energia elettrica è utilizzata per i ventilatori che tengono in depressione la camera di formatura, i compressori che forniscono aria a differente numero di bar a tutto l’impianto, i sistemi di raffreddamento e le macchine e la strumentazione posta lungo la linea di produzione.

In caso di mancanza di energia elettrica, generatori di energia d’emergenza (a gasolio) permettono la salvaguardia del forno fusorio, garantendo il funzionamento dei sistemi di raffreddamento.

Se tagliati in forma di pannello, i manufatti sono avviati ad apposite macchine che impilano, comprimono e confezionano gli stessi in film di politene termosaldato.?Mentre se sono sottoforma di feltri vengono indirizzati a un arrotolatore che li comprime in forma di rotoli per poi imballarli con film di politene.

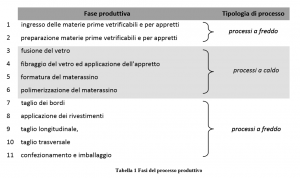

Si tratta in sintesi di una produzione a ciclo continuo (24h su 24h, in turni da 8 h) che si sviluppa attraverso le seguenti 11 differenti fasi, distinte tra procedimento “a caldo” (fasi 1-6) o “a freddo” (7-11), come illustrato in tabella 1.

Il ciclo di lavorazione può essere ulteriormente ampliato mediante accoppiamenti di rivestimenti, tagli a dimensione, fustellatura, imbustaggio, in un reparto con lavorazioni a carattere giornaliero, detto di “trasformazione”.

La metodologia LCA

La quantificazione della prestazione ambientale del prodotto in lana di vetro è stata effettuata utilizzando come strumento di valutazione la metodologia di analisi del Ciclo di Vita (LCA – Life Cycle Assessment).

Una definizione della valutazione ambientale del ciclo di vita è stata introdotta nel 1993 dalla Society of Environmental Toxicology and Chemestry – SETAC, che la definisce “un processo oggettivo di valutazione dei carichi ambientali connessi con un prodotto, processo o attività, condotto attraverso l’identificazione e la quantificazione dell’energia e dei materiali impiegati e dei rifiuti rilasciati nell’ambiente, per valutare l’impatto di questi usi di energia e materiali e rilasci nell’ambiente, e per vagliare e realizzare le opportunità di miglioramento ambientale. La valutazione include l’intero ciclo di vita del prodotto, processo o attività, includendo l’estrazione e il trattamento delle materie prime, la fabbricazione, il trasporto e la distribuzione, l’uso, il riuso, la manutenzione, il riciclo e lo smaltimento finale”.

La LCA è una metodologia scientifica ben definita e riconosciuta dalla serie di norme UNI EN ISO 14040, che contenute all’interno delle norme ISO 14000 sui sistemi di gestione ambientale, rappresentano il riferimento internazionalmente condiviso per l’esecuzione dell’analisi del ciclo di vita, e descrivono come realizzare uno studio di LCA per qualsiasi tipologia di prodotti.

La UNI EN ISO 14040 (2006), [Gestione ambientale- Valutazione del ciclo di vita-Principi e quadro di riferimento] e? la norma principale della serie in quanto specifica la struttura dello studio di LCA, i principi e i requisiti per condurre lo studio e per poi diffonderlo mediante report, non entrando pero? nel merito dei dettagli specifici delle tecniche di valutazione.

Questa norma definisce la struttura di una LCA attraverso le seguenti quattro fasi principali:

1) Definizione dell’obiettivo e del campo di applicazione ?(Goal Definition and Scoping);

2) analisi dell’inventario (Life Cycle Inventory Analysis – LCI);

3) valutazione dell’impattio (Life Cycle Impact Assessment – LCIA);

4) interpretazione dei risultati e individuazione delle aree di miglioramento (Life Cycle Interpretation)

Ciascuna di queste fasi è precisata nelle altre tre norme della serie ISO 14040 di seguito descritte.

I requisiti e le procedure necessarie per compilare e preparare la definizione dell’obiettivo e del campo di applicazione di una valutazione del ciclo di vita vengono specificati, insieme alla successiva fase di analisi dell’inventario dei flussi in entrata ed in uscita dal sistema, nella UNI EN ISO 14041. Durante questa fase vengono individuate le ragioni per le quali si effettua lo studio, identificando poi il sistema attorno al quale costruire lo studio, con le opportune limitazioni, e tutti i dati utili alla compilazione dell’inventario dei flussi, prendendo in considerazione tutti i processi che caratterizzano il sistema.

Mentre la valutazione dell’impatto del ciclo di vita (LCIA) è sviluppata nella norma UNI EN ISO 14042 che descrive e fornisce delle linee guida per la fase di valutazione degli impatti associati ai flussi dell’inventario del ciclo di vita (LCI) di un sistema di prodotto, analizzati nella fase precedente.?In questa fase si studia la significatività degli impatti ambientali del prodotto, costruendo così un modello basato su indicatori di categoria rappresentativi degli impatti legati alle emissioni (flussi in uscita) oppure all’utilizzo delle risorse naturali (flussi in ingresso).

La conclusione del processo è la fase di interpretazione dei risultati, trattata nella UNI EN ISO 14043, in cui si procede alla valutazione delle prestazioni energetiche ed ambientali del sistema in esame e dove è inoltre possibile effettuare eventuali studi comparativi per valutare la maggiore sostenibilità ambientale di un prodotto rispetto ad un altro, o di un rinnovato ciclo produttivo rispetto al ciclo precedente.?È la fase in cui la valutazione del ciclo di vita conduce a risultati misurabili che possono essere di supporto al processo decisionale, soprattutto se utilizzati in combinazione alle opportune valutazioni tecnico-economiche.

Misurare la sostenibilità dei prodotti da costruzione: riferimenti assunti

Lo studio LCA in oggetto si colloca nel più ampio scenario delle dichiarazioni ambientali di prodotto.

La norma che traccia le linee generali per l’utilizzo di asserzioni ambientali è la serie UNI EN ISO 14020.

Di fatto il sistema di valutazione LCA rappresenta il riferimento per le etichette di tipo III, meglio nota come Dichiarazione Ambientale di Prodotto, o EPD (Environmental Product Declaration).

Nello specifico una dichiarazione ambientale di Tipo III è un documento che accompagna un prodotto descrivendone le caratteristiche d’impatto ambientale in termini di dati quantificati su determinati parametri predefiniti, basati su uno studio di LCA per la categoria di prodotto in esame. Sono inoltre fornite -ove rilevanti- addizionali informazioni ambientali, che si riferiscono all ?impatto sulla biodiversità, alle istruzioni e ai limiti di utilizzo, alla valutazione dei pericoli e dei rischi per la salute umana e per l ?ambiente.

I principi e le procedure per lo sviluppo di etichette e dichiarazioni di Tipo III sono stabiliti dalla norma UNI EN ISO 14025.

Il documento alla base della dichiarazione ambientale di Tipo III è la PCR (Product Category Rules).

La stessa norma UNI EN ISO 14025 definisce le Regole di Categoria di Prodotto come un documento contenente le regole di calcolo, i requisiti e le linee guida per lo sviluppo di un EPD di una specifica categoria di prodotto, in modo tale da rendere confrontabili dichiarazioni di prodotti analoghi. Tali documenti sono dunque complementari ai requisiti generali dei programmi EPD e costituiscono la base per la verifica di parte terza degli studi LCA sui prodotti e delle relative dichiarazioni.

Lo studio LCA è stato pertanto svolto assumendo i riferimenti indicati dalle PCR “Insulation materials” (pcr2014-13_v1.0) sviluppate nell’ambito del programma International EPD® System, in accordo con lo standard EN 15804, per la valutazione delle performance ambientali dei materiali isolanti per l’edilizia. In particolare, il documento si riferisce a tutti i materiali isolanti utilizzati in ambito edilizio.

Per maggiori informazioni contattare QualityNet srl al nr. 049-9003612